L’usine de Beauvais du groupe Agco, co-lauréat du Trophée de l’Usine de l’année 2016

Usine Nouvelle 25 mai 2016

Avec 85 ?% de sa production vendue hors de l’Hexagone, Agco est le premier exportateur français de machines agricoles

Le site, qui fabrique des tracteurs sous la marque Massey Ferguson, remporte le prix de l’usine de l’année pour son projet de restructuration associé à d’importants gains de performance.

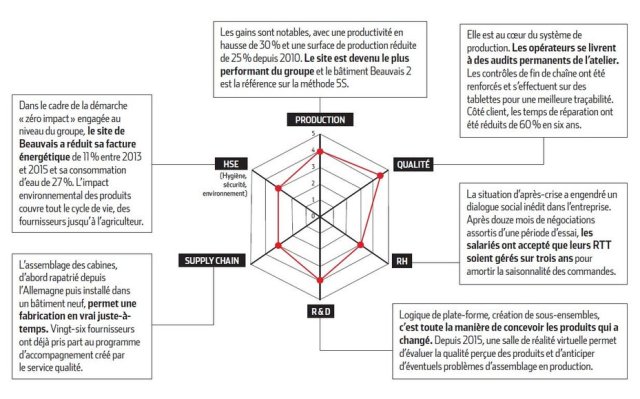

Menacé par la crise, ce grand nom de l’industrie picarde en est ressorti plus fort que jamais. Le site Agco de Beauvais (Oise), qui fabrique depuis 1960 des tracteurs sous la marque Massey Ferguson, a mené entre 2009 et 2015 le plus vaste projet de réorganisation de son histoire. « La crise de 2008 avait entraîné un écroulement des commandes. Nous n’étions pas préparés, aussi avons-nous décidé de repenser l’entreprise de A à Z pour garantir l’avenir du site à long terme », explique Boussad Bouaouli, le vice-président manufacturing du site. L’enjeu était de taille, car le premier exportateur français de machines agricoles est aussi le premier employeur privé de Picardie, avec 2 500 employés. Une fermeture aurait eu des répercussions catastrophiques dans tout le département

La stratégie choisie par les dirigeants est ambitieuse. Pour profiter de la croissance du marché dans les pays émergents, il faut pouvoir servir tous les pays depuis Beauvais. Pas évident si l’on sait qu’Agco (20 000 salariés, 7,46 milliards de dollars de chiffre d’affaires) fabrique des machines Massey Ferguson dans 28 usines dans le monde et met celles-ci en concurrence pour chaque nouveau produit. S’il veut tenir son objectif, le site picard doit progresser en qualité pour gagner des parts de marché et en compétitivité pour gagner des productions face aux autres usines du groupe. En 2009, il profite de la volonté de sa maison mère de lancer un programme baptisé « Global Quality transformation initiative » et devient l’usine pilote. Après six années de transformation et 300 millions d’euros d’investissements, l’usine de Beauvais n’est pas seulement sauvée, elle inspire désormais tous les sites Agco à travers le monde.

Réorganisation des lignes de production

Là où d’autres entreprises en manque de compétitivité commencent par mettre la pression sur la production, Agco Beauvais a d’abord réfléchi à son organisation globale. Avant d’appliquer le lean manufacturing dans les ateliers, les dirigeants ont revu le portefeuille de produits pour se concentrer sur les six gammes de tracteurs les plus vendues. Les concepteurs ont déployé une logique de plates-formes communes, comme dans l’automobile. Le service industrialisation a généralisé le principe des sous-ensembles pour retarder la personnalisation des tracteurs sur la ligne de production. « Au final, le projet a touché tous les services, depuis les achats jusqu’aux réseaux de distribution, qui proposent désormais des offres de services pour les agriculteurs qui paient leur tracteur à l’heure de disponibilité », résume Thierry Lhotte, le vice-président chargé du marketing.

Mais c’est sans conteste la fonction qualité qui a le plus évolué. « De simple service, la qualité est devenue une entité transversale à laquelle reportent toutes les autres fonctions », précise Philippe Kerbrat, le responsable qualité du site. Le contrôle final des tracteurs ne dépend plus de la production, mais de la qualité, pour plus d’indépendance. Chaque semaine, des prix « Quality eagle eye » récompensent les opérateurs qui ont détecté un défaut et évité sa propagation sur la chaîne. « Un système d’audits par prélèvements a été instauré pour éliminer les défauts pendant la montée en cadence des nouveaux produits », ajoute Lakhdar Benasser, le responsable du système qualité et des audits produits. Une fois ces changements radicaux engagés, l’entreprise commence à travailler sur l’optimisation de sa production. La méthode lean est déployée à partir de 2010 et, là encore, Agco fait les choses dans le bon ordre. « Avant de lancer des petits travaux d’amélioration continue, nous avons revu l’ensemble des flux. Aujourd’hui, la ligne d’assemblage principale n’occupe plus qu’un bâtiment au lieu de trois », se félicite Olivier Dussart, le responsable du système de production APS (Agco production system). Un exploit rendu possible par une séparation de la ligne d’assemblage des cabines de tracteurs, déménagée dans un bâtiment flambant neuf à quelques centaines de mètres du site principal. Un investissement de 15,5 millions d’euros. Baptisé Beauvais 2, ce bâtiment est plus fonctionnel que l’ancien. Les économies sur les niveaux de stock représentent à elles seules 2,5 millions d’euros par an. « La plupart des idées ont été données par les opérateurs, qui avaient eu l’expérience en gestion de flux à Beauvais 1, signale Johann Prystawska, le responsable de la chaîne d’assemblage des cabines. Surtout, nous avons amélioré la livraison en juste-à-temps des cabines. Elles quittent Beauvais 2 au moment où l’assemblage du tracteur commence sur la ligne de Beauvais 1. »

Démarche d’amélioration continue

Même si les cadences ne sont pas celles d’une usine automobile – la capacité est de 100 tracteurs en 1 x 8 –, la notion de juste-à-temps est omniprésente chez Agco et la fluidité de l’assemblage impressionnante. À Beauvais 1, la ligne avance à vitesse constante malgré un temps d’assemblage qui varie de trente heures pour les petits tracteurs à quatre-vingts heures pour les plus gros. Tous les sous-ensembles arrivent en cadence depuis les îlots répartis aux abords de la ligne. À ce gros travail sur les flux sont venues s’ajouter, à partir de 2014, les vagues de chantiers d’amélioration continue. « Ce sont à la fois des idées proposées par les opérateurs, par exemple pour améliorer l’ergonomie et réduire les déplacements, et des projets de plus vaste ampleur comme la robotisation de l’atelier de peinture des châssis et l’installation d’un nouveau banc de test automatisé », précise Noureddine Najdi, le leader APS du site de Beauvais. Même si le site n’est passé au lean qu’en 2010, son adoption par les collaborateurs n’a rien à envier à celle d’un constructeur d’automobile qui en ferait depuis des décennies. « On constate une réelle approche qualité bien ancrée dans les pratiques, avec une cohérence des priorités à tous les niveaux, une utilisation efficace des outils et une recherche permanente des défauts. C’est un signe que le système fonctionne et fournit de bons résultats », remarque Moundir Rachidi, le directeur associé du cabinet BCG chargé de l’activité opérations. Récemment, Agco s’est même lancé dans l’application du Hoshin Kanri, sorte d’outil ultime du lean qui oblige à réfléchir aux valeurs et à la stratégie de l’entreprise et consiste à s’assurer que chaque action menée est bien alignée avec cette stratégie.

Grâce à une restructuration en profondeur, le site est aujourd’hui redressé. Ses parts de marché connaissent une croissance continue de 1 % par an depuis six ans et tous les indicateurs sont au vert : + 27 % de satisfaction client en six ans, + 29 % de tracteurs sans défaut du premier coup et quatre fois moins d’accidents de travail. Après avoir gagné 6 % de productivité par an sur la période, l’usine de Beauvais est même devenue la plus performante du groupe Agco alors qu’elle ne figurait qu’en sixième position en 2010. Signe qui ne trompe pas, elle a récemment gagné une production face à des usines chinoises et turques. <.font>